Nasza firma posiada wieloletnie doświadczenie w przetwarzaniu tworzyw częściowo krystalicznych, […]

Categories: Blog

Już za kilka dni będziemy mieć przyjemność spotkać się z […]

Categories: Blog

W naszej firmie dysponujemy nowoczesnymi programami CAD, grupą doświadczonych inżynierów […]

Categories: Blog

Mamy wielką przyjemność poinformować, że w dniach 09-10.11.2023 nasza Firma […]

Categories: Blog

Już 23-24.XI. w Krakowie odbędzie się największa konferencja dla przemysłu […]

Categories: Blog

Już 13 i 14 listopada będziemy mieć przyjemność spotkać się […]

Categories: Blog

To prawdziwy zaszczyt dla naszej firmy zostać wyróżnionym przez PFR […]

Categories: Blog

Kolejnym wydarzeniem tej jesieni, podczas którego będziemy mieli przyjemność zaprezentować […]

Categories: Blog

Kolejny rok, kolejna 12. już edycja Międzynarodowych Targów Materiałów, Technologii […]

Categories: Blog

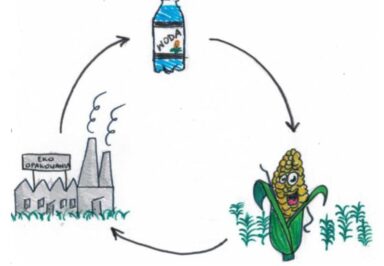

Zapraszamy Państwa do lektury kolejnej części materiałów edukacyjnych obejmujących tematykę […]

Categories: Blog

We współpracy z Profesorem Politechniki Krakowskiej Panem Stanisławem Kuciel opracowaliśmy […]

Categories: Blog

W związku ze zbliżającą się 8. edycją spotkań zakupowych Automotive […]

Categories: Blog

Myśląc o potrzebach naszych Klientów poszukujących wysokiej jakości rozwiązań w […]

Categories: Blog