KIEDY NALEŻY UŻYWAĆ KOMPOZYTÓW?

14.02.2022

Podobnie jak w przypadku wszystkich materiałów konstrukcyjnych, kompozyty mają szczególne mocne i słabe strony, które należy wziąć pod uwagę na etapie specyfikacji. Kompozyty w żadnym wypadku nie są odpowiednim materiałem do każdego zadania. Jednak główną siłą napędową rozwoju kompozytów jest możliwość kombinacji wzmocnienia i matrycy dostosowując właściwości do końcowych wymagań. Na przykład, jeśli końcowy komponent musi być ognioodporny, na etapie projektowania i rozwoju można zastosować matrycę ognioodporną, aby miała tę właściwość.

Wadami czystych polimerów do zastosowań strukturalnych lub pół-strukturalnych jest ich stosunkowo niska sztywność i wytrzymałość. Włączenie włókien o wysokiej sztywności i wysokiej wytrzymałości do matryc polimerowych ma na celu głównie poprawę tych właściwości mechanicznych. Dodatkową zaletą jest to, że techniki formowania przez wytłaczanie i formowanie wtryskowe, które zostały pierwotnie opracowane dla niewzmocnionych polimerów, można zastosować do wytwarzania kompozytów z polimeru wzmocnionego krótkim włóknem.

Kompozyty wzmacniane włóknami są coraz częściej stosowane w samochodach, maszynach przemysłowych, trwałych artykułach konsumpcyjnych, artykułach sportowych i przemyśle elektrycznym itp., ze względu na ich lepsze właściwości mechaniczne w porównaniu z odpowiednimi polimerami macierzystymi oraz ich niski koszt i łatwą obróbkę. Aby opracować kompozyty o wysokiej wydajności, badacze muszą znać główne czynniki, które odgrywają kluczową rolę w określaniu wydajności mechanicznej kompozytów z włóknem krótkim. Główne czynniki obejmują właściwości

włókna i matrycy, cechy interfejsu włókno-matryca, rozkład długości włókien, rozkład orientacji włókien i udział objętościowy włókien. Podczas gdy włókna wzmacniające odgrywają bardzo ważną rolę w określaniu sztywności i wytrzymałości kompozytów, zdolność matrycy do podtrzymywania włókien i przenoszenia naprężeń na włókna jest również bardzo ważna. Większość polimerów to materiały o stosunkowo wysokiej masie cząsteczkowej, w których nie zachodzi żadna dalsza reakcja chemiczna. Włókna wzmacniające mają zwykle niską ciągliwość; ale przeciwnie, materiały matrycy polimerowej mają zwykle stosunkowo wysoką ciągliwość. Matryca służy do wiązania włókien i ochrony sztywnych i kruchych włókien przed ścieraniem i korozją. Osnowa przenosi naprężenia do i z włókien, a w niektórych przypadkach (szczególnie poprzeczne) również i obciążenie. Wiele uwagi poświęcono właściwościom mechanicznym i fizycznym kompozytów wzmacnianych włóknami. Zmienne, takie jak zawartość włókien, orientacja, współczynnik kształtu i wytrzymałość międzyfazowa, mają zasadnicze znaczenie dla ostatecznego bilansu właściwości wykazywanego przez formowane wtryskowo kompozyty polimerowe.

WŁÓKNA DO WZMACNIANA MATERIAŁÓW POLIMEROWYCH

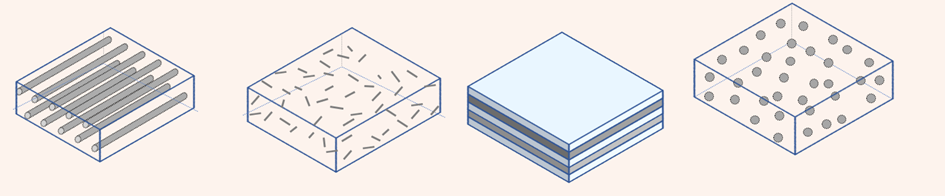

ROVINGI są wykorzystywane głównie w związkach termoutwardzalnych, ale można je również stosować w tworzywach termoplastycznych. Rovingi o wielu końcach składają się z wielu pojedynczych pasm lub wiązek włókien, które mogą być cięte (roving cięty) i losowo osadzane w matrycy z żywicy. Są wykorzystywane w takich procesach jak mieszanka do formowania arkuszy (SMC), preforma i natryskiwanie. Roving z jednym końcem składa się z wielu pojedynczych włókien nawiniętych w jedno pasmo. Produkt jest zwykle używany w procesach wykorzystujących jednokierunkowe wzmocnienie, takich jak nawijanie włókien lub pultruzja.

Tkaniny rovingowe – wytwarzane są z pasm rovingu i mogą mieć różne sploty oraz konfiguracje przestrzenną (dwu lub trzywymiarową). Tkaniny można wytwarzać przy użyciu prawie każdego włókna wzmacniającego. Najpopularniejsze tkaniny są zbudowane z włókna szklanego, węgla lub aramidu. Tkaniny pozwalają na precyzyjne ułożenie zbrojenia. Nie można tego zrobić w przypadku włókien mielonych lub ciętych i jest to możliwe tylko w przypadku pasm ciągłych przy użyciu stosunkowo drogiego sprzętu do układania włókien. Ze względu na ciągły charakter włókien w większości tkanin, stosunek wytrzymałości do wagi jest znacznie wyższy niż w przypadku wersji z ciętych włókien.

WŁÓKNA MIELONE to włókna cięte o bardzo krótkich długościach (zwykle mniej niż 1/8 ”). Produkty te są często stosowane w kitach termoutwardzalnych, odlewach lub piankach syntaktycznych, aby zapobiec pękaniu utwardzonej kompozycji z powodu skurczu żywicy. Mielone włókna są używane w celu poprawy właściwości mechanicznych, zwiększenia modułu, poprawy stabilności wymiarowej i minimalizacji odkształceń kompozytów w podwyższonych temperaturach. Formowanie wtryskowe z reakcją wzmocnioną (RRIM) jest często stosowane specjalnie do włókien frezowanych.

MATY Z ROVINGU CIĘTEGO – Maty wzmacniające z włókniny są zwykle opisywane za pomocą wagi na jednostkę powierzchni. Rodzaj wzmocnienia, dyspersja włókien i ilość spoiwa użytego do utrzymania maty decydują o różnicach między produktami mat. W niektórych procesach, takich jak nakładanie ręczne, konieczne jest rozpuszczenie spoiwa. W innych procesach, zwłaszcza w formowaniu tłocznym i pultruzji, spoiwo musi wytrzymywać siły hydrauliczne i działanie rozpuszczające żywicy podczas formowania. Dlatego, z punktu widzenia spoiwa, produkowane są dwie ogólne kategorie mat, znane jako rozpuszczalne i nierozpuszczalne środki wiążące. Zastosowanie mat zapewnia doskonały wygląd powierzchni, elastyczność projektowania, wysoką wytrzymałość mechaniczną, trwałość oraz odporność na korozję.

PREPREGI to gotowy materiał wykonany z formy wzmacniającej i matrycy polimerowej. Do wykonania prepregu stosuje się przepuszczanie włókien wzmacniających lub form, takich jak tkaniny, przez kąpiel żywicy. Żywica jest nasycana (impregnowana) we włóknie, a następnie podgrzewana, aby przyspieszyć reakcję utwardzania do różnych etapów utwardzania. Dostępne są termoutwardzalne lub termoplastyczne prepregi, które można przechowywać w lodówce lub w temperaturze pokojowej, w zależności od materiałów składowych. Prepregi można nakładać ręcznie lub mechanicznie w różnych kierunkach w zależności od wymagań projektowych. Warstwy materiałów prepregów układane są w narzędziu ręcznie lub za pomocą zautomatyzowanego sprzętu. Następnie stos laminatu jest konsolidowany pod naciskiem worka próżniowego.

Głównymi zaletami kompozytów są:

- Poprawa wytrzymałości właściwej (wytrzymałość na jednostkę masy) co pozwala zmniejszyć zużycie paliwa lub zwiększyć przyspieszenie lub zasięg w transporcie.

- Pozwala to również na łatwiejszą i szybszą instalację lub szybszy ruch ramion robotów przemysłowych oraz ogranicza konstrukcje wsporcze lub fundamenty.

- Poprawia stabilność burtową statków i konstrukcji przybrzeżnych oraz wyporność w zastosowaniach głębinowych.

- Kompozyty nie rdzewieją, co jest kluczowe, zwłaszcza w środowiskach morskich i chemicznych.

- Łożyska kompozytowe do silników morskich i mostów nie wymagają smarowania i nie korodują.

- Kompozyty są izolatorami termicznymi, które są dobre do ochrony przeciwpożarowej i przeciwwybuchowej lub zastosowań kriogenicznych.

- Konstrukcja kompozytów pozwala na swobodę form architektonicznych.

- Kompozyty można dostosować do zastosowania, wybierając materiały składowe i dodając dodatkowe funkcje.

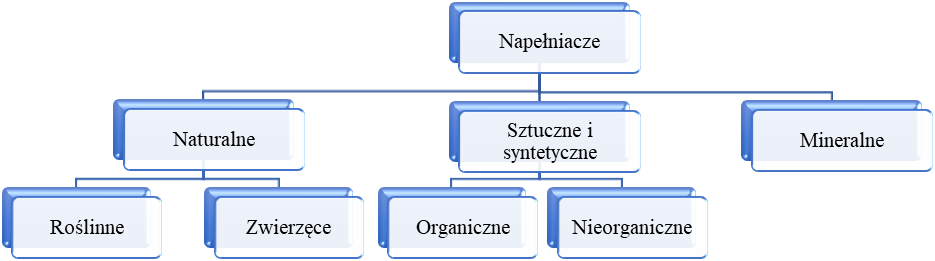

RODZAJE NAPEŁNIACZY

Napełniacze stosowane w kompozytach polimerowych można podzielić na kilka kategorii, do włókien pochodzenia naturalnego zaliczany takie włókna jak len, juta, konopie, sizal, bawełna, agawa, mączka drzewna, kokos, kenaf, abaka, włókna słomy (kukurydza, ryż i pszenica), włókna traw (bagassa, bambus), jedwab, wełna i wiele innych. Do napełniaczy mineralnych zaliczamy kaolin, węglan wapnia, tuf czy włókna i mączka bazaltowa oraz najszerzej stosowane do tej pory włókna sztuczne jak polietylenowe, poliestrowe, poliakrylowe, poliolefinowe, poliuretanowe, szklane, krzemowe, borowe, tytanowe, węglowe, cyrkonowe.

WŁÓKNO SZKLANE – KOMPOZYTY

Zaletami syntetycznych włókien takich jak na przykład włókna szklane jest ich wysoka wszechstronność, odporność na uderzenia czy w odpowiednich konfiguracjach wytrzymałość przewyższająca stal. Oparte na kompozycji tlenku glinu, wapna i borokrzemianu, włókna szklane „E” lub „E-CR” są uważane za dominujące wzmocnienia kompozytów z matrycą polimerową ze względu na ich wysokie właściwości elektroizolacyjne, niską podatność na wilgoć i wysokie właściwości mechaniczne. Szkło E-CR dodatkowo odróżnia się od szkła E dzięki doskonałej odporności na korozję. Inne komercyjne kompozycje obejmują szkło „S” o wyższej wytrzymałości, odporności na ciepło i module sprężystości, szkło typu H o wyższym module oraz szkło AR (odporne na alkalia) o doskonałej odporności na korozję.

WŁÓKNA WĘGLOWE – KOMPOZYTY

Włókna węglowe są wytwarzane z organicznych prekursorów, w tym PAN (poliakrylonitryl), sztucznego jedwabiu i paku, przy czym dwa ostatnie są zwykle używane do włókien o niskim module sprężystości. Terminy „włókna węglowe” i „grafitowe” są zwykle używane zamiennie, chociaż grafit technicznie odnosi się do włókien o składzie większym niż 99% węgla w porównaniu z 93-95% do włókien węglowych na bazie PAN. Włókno węglowe zapewnia najwyższą wytrzymałość i sztywność spośród wszystkich włókien wzmacniających. Odporność na wysokie temperatury jest szczególnie dobra w przypadku włókien węglowych. Główną wadą włókien opartych na PAN jest ich wysoki względny koszt, który jest wynikiem kosztu materiału podstawowego i energochłonnego procesu produkcyjnego. Kompozyty z włókna węglowego są bardziej kruche niż kompozyty z włóknem szklanym czy aramidowym.

WŁÓKNA ARAMIDOWE (POLIARAMIDY) – KOMPOZYTY

Włókno aramidowe to aromatyczny poliimid, który jest sztucznym włóknem organicznym do wzmacniania kompozytów. Włókna aramidowe oferują dobre właściwości mechaniczne przy niskiej gęstości z dodatkową zaletą w postaci twardości lub odporności na uderzenia dynamiczne. Charakteryzują się stosunkowo wysoką wytrzymałością na rozciąganie, średnim modułem i bardzo małą gęstością w porównaniu ze szkłem i węglem. Włókna aramidowe są izolatorami elektrycznymi i cieplnymi oraz zwiększają udarność kompozytów. Są odporne na rozpuszczalniki organiczne, paliwa i smary. Kompozyty aramidowe nie mają tak dobrej wytrzymałości na ściskanie jak kompozyty szklane lub węglowe.

WZMOCNIENIA PODSTAWOWE I HYBRYDOWE – KOMPOZYTY

Niedawno wprowadzono termoplastyczne włókna poliestrowe i nylonowe zarówno jako podstawowe wzmocnienia, jak i w układzie hybrydowym z włóknem szklanym. Atrakcyjne cechy obejmują niską gęstość, rozsądny koszt oraz dobrą odporność na uderzenia i zmęczenie. Chociaż włókna poliestrowe mają dość wysokie wytrzymałości, ich sztywność jest znacznie niższa od sztywności szkła. Bardziej wyspecjalizowane wzmocnienia do zastosowań o wysokiej wytrzymałości i wysokich temperaturach obejmują metale i tlenki metali, takie jak te używane w zastosowaniach lotniczych lub kosmicznych.

Zapraszamy na Nasz kanał na YouTube! : https://www.youtube.com/channel/UC1Ksz8qy_IfnjNJHUkBmQCg

oraz Facebook: https://www.facebook.com/klgspcim

Poprzedni post na blogu: https://klgs.pl/blog/nowy-partner-szarotek/