Symulacje komputerowe i testowanie form

Produkcja detali wtryskowych wysokiej jakości w krótkim czasie, tak aby równocześnie zapewnić możliwe niskie koszty wytworzenia formy i samej produkcji, to wyzwanie, które najlepiej jest podjąć już na etapie projektowania wypraski, formy, procesu. KLGS oferuje swoim Klientom przeprowadzenie symulacji procesu wtrysku z wykorzystaniem najnowszej wersji oprogramowania Autodesk Moldflow, cieszącego się uznaniem producentów zaawansowanych wyprasek wtryskowych.

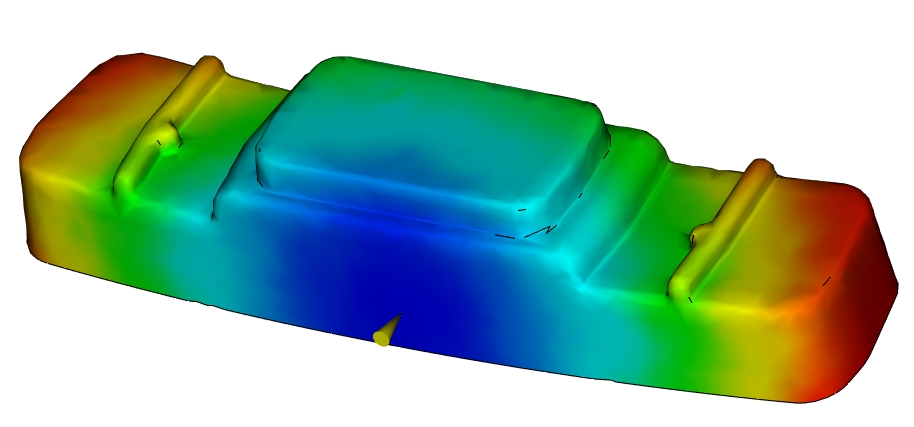

Przeprowadzenie symulacji pozwala na realizację projektu z uwzględnieniem optymalizacji wielkości deformacji (spełnienie wymaganych tolerancji), czasu cyklu produkcji oraz wytrzymałości wypraski. Zakres wsparcia przy wykorzystaniu oprogramowania do symulacji wtrysku Autodesk Moldflow obejmuje następujące zagadnienia:

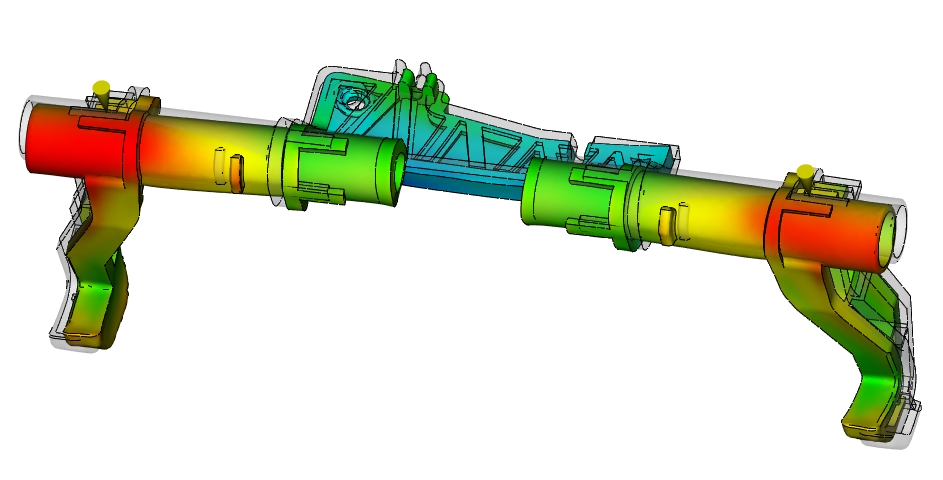

Geometria wypraski

- Analiza technologiczności wypraski i wpływu danej modyfikacji wypraski na proces

- Optymalizacja geometrii wypraski przy zachowaniu wytycznych Klienta (brak modyfikacji określonych miejsc, redukcja masy, zwiększenie sztywności)

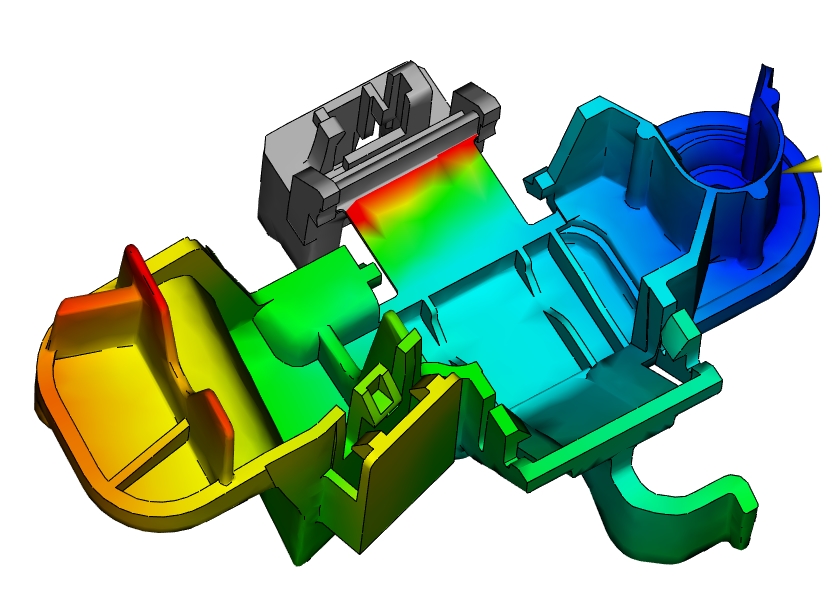

Wypełnianie formy

- Lokalizacja linii łączenia i ich przesunięcie

- Balansowanie gniazda oraz formy

- Dobór układu wlewowego wraz z wymiarami (zimne i gorące kanały)

- Dobór lokalizacji punktu wtrysku oraz ich liczby

- Dobór średnicy przewężki oraz jej geometrii

- Określenie ciśnień wtrysku oraz zamykania formy

- Dobór temperatury tworzywa i prędkości wtrysku

- Określenie optymalnego profilu prędkości ślimaka

- Określenie optymalnego profilu docisku w celu kompensacji skurczu

- Redukcja naprężeń wewnętrznych wypraski

- Analiza wygięcia rdzenia formującego

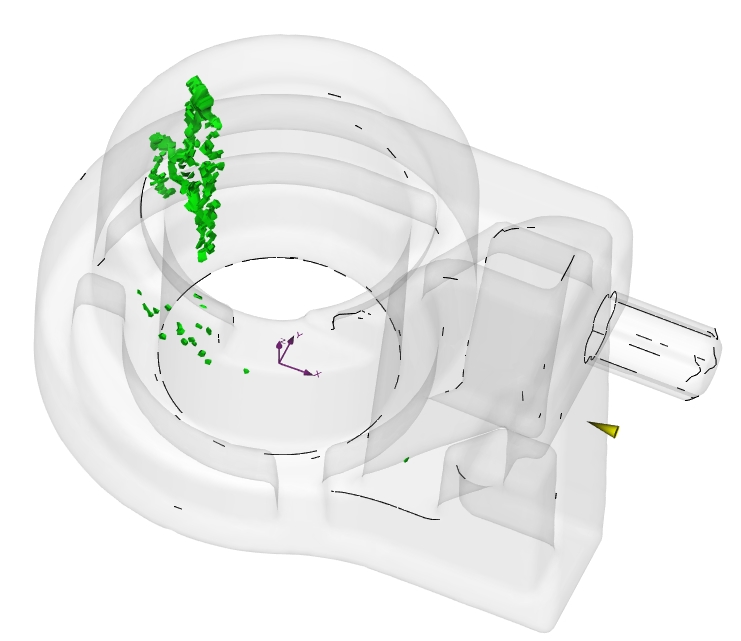

- Analiza odpowietrzenia formy

- Analiza orientacji włókna

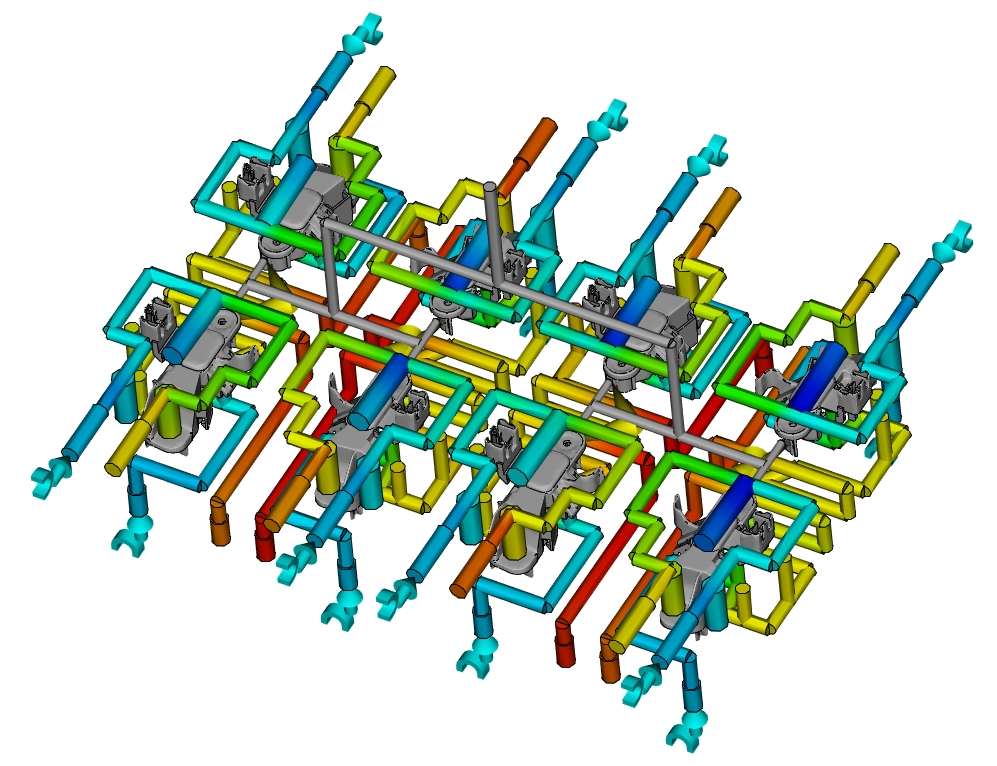

Chłodzenie formy

- Możliwość analizy chłodzenia uproszczonego (elementy belkowe) oraz pełnego (elementy trójwymiarowe) pokazującego dokładny rozkład prędkości przepływu, istotnego dla skomplikowanych kanałów oraz kanałów konformalnych

- Lokalizacja hot-spotów

- Określenie wydajności odbioru ciepła przez poszczególne kanały chłodzenia

- Propozycja modyfikacji istniejącego układu

- Kompletny projekt nowego układu chłodzącego z uwzględnieniem układu wypychaczy

- Optymalizacja parametrów przepływu, rodzaju cieczy, geometrii kanałów pod kątem skrócenia czasu fazy chłodzenia

Rozwiązywanie problemów

- Dobór odpowiedniego tworzywa do wypraski

- Analiza wypaczeń wypraski i korekta ich korekta za pomocą:

- Zmiany profilu docisku

- Zmiany lokalizacji punktu wtrysku

- Zmiany układu chłodzącego

- Zmiany geometrii wypraski

- Poprzez wykorzystanie technik projektowania eksperymentu (Design of Experiment)